Акустические Контрольные Системы

Приборы для неразрушающего контроля металлов, пластмасс, бетона. Разработка, производство, поставка.

Акустические Контрольные Системы

Приборы для неразрушающего контроля металлов, пластмасс, бетона. Разработка, производство, поставка.

Авторы: Кристоф Швабович, Суворов В.А.

В строительной практике часто бывает необходимо определить толщину бетона или обнаружить дефекты в объектах, доступных только с одной стороны. Расположение объекта контроля зачастую делает невозможным проведение разрушающих испытаний, таких, например, как высверливание отверстий. Разрушающие испытания также неприменимы в тех случаях, когда необходимо определить не только толщину бетонного объекта с односторонним доступом, но также её распределение по всей протяженности или площади. Разрушающие испытания достаточно неэффективны или даже невозможны, когда объект контроля находится в контакте, например, с водой. Такими объектами могут быть плиты, стены, тюбинги тоннелей и пр.

Методы акустического неразрушающего контроля всё чаще применяются при диагностике объектов строительства [1, 4-6, 9, 10], а для решения вышепоставленных задач в особенности могут быть полезны методы ультразвуковой томографии [11, 21].

Основываясь на результатах своих исследований [7, 8, 12, 20, 21], авторы предлагают использовать последние достижения ультразвуковой томографии для исследования бетона. В статье описаны теоретические аспекты техники и процесс построения томограмм. Также представлено сравнение текущей и предыдущей версий ультразвукового томографа. Сравнение производится с использованием стандартных образцов, изготовленных в лабораторных условиях.

2. Обзор литературы

Неразрушающий контроль бетона с помощью метода ультразвуковой томографии рассмотрен в работах [2, 3, 15-18, 22]. В [2] ультразвуковой метод томографии рекомендуется также для обнаружения дефектов в бетонных конструкциях. В работе [23] рассматривается обнаружение неоднородностей в горизонтально сформированных бетонных конструкциях методом ультразвуковой диагностики с применением датчиков с точечным контактом. Способ идентификации неоднородностей и макротрещин в бетонных объектах эхо-методом предложен в [19]. В [13, 14, 24] для этой же цели предлагается использование метода импакт-эхо.

Опыт авторов показывает, что методы ультразвуковой томографии могут быть применимы для контроля бетонных объектов. Технология позволяет определять толщину и обнаруживать дефекты в конструкциях толщиной до 2500 мм при условии одностороннего доступа. Учитывая, что предложенный метод на данный момент используется не повсеместно, в статье приведено описание его основных положений и используемого оборудования.

3. Описание метода ультразвуковой томографии

3.1 Общие положения

На рисунках 1а и 1б представлены соответственно предыдущая и текущая версии ультразвукового томографа, состоящего из многоэлементной антенной решетки и ноутбука со специализированным программным обеспечением. В текущей версии томографа процессорный блок, обеспечивающий построение томограмм, встроен в корпус антенной решетки.

Рис.1 Ультразвуковой томограф. а) предыдущая версия, б) текущая версия.а) б)

На рисунке 2 представлена многоэлементная антенная решетка с привязкой к координатной системе.

Рис.2 Многоэлементная антенная решетка с привязкой к координатной оси.

Технология контроля, реализованная в томографе, основана на принципе цифровой фокусировки антенной решетки и подробно описана в [18]. Метод состоит в последовательном и независимом зондировании объекта контроля (ОК) каждым элементом антенной решетки (АР), раздельном приёме ультразвуковых сигналов независимо каждым элементом АР и использовании всех принятых реализаций при реконструкции изображения путём пространственно-временной их обработки в вычислительном блоке прибора.

Для построения каждой томограммы выполняется следующая последовательность действий. Сначала зондирующий импульс генератора поступает на первый канал и тот излучает в объект контроля поперечную ультразвуковую волну. Благодаря тому, что применяемые в антенной решетке преобразователи обладают малым пятном контакта (порядка 2 мм2 каждый), волна распространяется в широком диапазоне углов ±90 градусов, как показано на рисунке 3.

Рис.3 Диаграмма направленности волн различного типа. а) Возбуждение продольной волны (синяя линия), б) и в) Возбуждение поперечной волны (красная линия) [15, 17].

Одновременно с этим второй канал АР включается на прием и регистрирует все ультразвуковые колебания, приходящие из объекта контроля в течение времени, достаточного для прохождения ультразвуком пути до максимально обнаруживаемого отражателя и обратно. Полученный таким образом А-скан от первой пары элементов сохраняется в оперативной памяти процессора.

Затем первый канал вновь генерирует такие же колебания и посылает в объект контроля ультразвуковую волну, все отражения которой теперь регистрируются третьим каналом в виде А-скана и также сохраняются в память прибора.

Аналогичным образом получаются и сохраняются сигналы от пар 1-4, 1-5, 1-6 … 1-12. Затем на излучение начинает работать второй канал, остальные же по очереди подключаются на прием. При этом первым каналом сигнал уже не принимается, поскольку реализации 1-2 и 2-1 идентичны вследствие принципа взаимности.

После второго канала передатчиком становится третий, и так далее, при этом каналы с порядковым номером меньшим, чем текущий номер передатчика, в приеме сигнала уже не участвуют.

Таким образом, для независимого зондирования и приёма УЗ колебаний последовательно задействуются все n=12 элементов АР. С учетом того, что в томографе не используется совмещенный режим, общее количество реализаций N может быть вычислено по формуле:

(1)

После сбора всех А-сканов процессор производит построение томограммы на экране прибора. В данном случае под томограммой (или В-сканом) понимается двумерное цветное изображение, представляющее информацию об отражающей способности участка объекта контроля, расположенного под антенной решеткой в плоскости, перпендикулярной поверхности сканирования и проходящей через середину антенной решетки, как показано на рисунке 4. Также на рисунке 4 показано взаимное расположение B,C и D сканов, которые могут быть получены при помощи томографа и специализированного программного обеспечения.

Рис.4 Антенная решетка в координатной системе а) В-скан, б) B, C и D сканы.

3.2 Построение томограмм

Каждая точка томограммы несёт в себе информацию об отражающей способности определенного элемента объема контролируемого объекта. Процесс построения каждой точки на томограмме из полученных А-сканов состоит этапов, представленных на блок-схеме (Рис.5) и описанных ниже:

Рис.5 Блок-схема последовательности построения томограммы.

1. Определение времени задержки, соответствующего точке на каждом из 66-ти А-сканов.

Примем за начало координат точку, расположенную на поверхности объекта в месте установки геометрического центра антенной решетки. Точки, расположенные справа от нуля будут иметь положительную горизонтальную координату, слева – отрицательную. По оси, направленной перпендикулярно вглубь объекта, будем отсчитывать координату по глубине, которая будет иметь только положительные значения. Пусть некоторая точка А имеет горизонтальную координату x и координату по глубине z, как показано на рисунке 2.

Тогда на А-скане от пары элементов i и j (i – передатчик, j – приемник) отражение от точки А будет иметь задержку:

где с – скорость распространения поперечной ультразвуковой волны в материале объекта контроля (Рис.6).

Рис.6 Время задержки отраженного импульса.

2. Выделение на каждом А-скане участков с задержкой tAi,j и длительностью τu , равной зондирующему импульсу τ.

Представим А-скан от пары i,j в виде функции ui,j,t∈[0,tmax], где tmax – время прихода эхо-сигнала от максимально удаленного обнаруживаемого элемента. В рассматриваемом случае tmax составляет 2 мс. Интересующий нас участок этой функции будет заключаться в интервале от t=tAi,j до t=tAi,j+τu (Рис.6.)

3. Синфазное сложение всех выделенных участков.

Результирующий сигнал детектируется, по нему строится огибающая, после чего определяется её максимум. Получившееся значение как раз и определяет отражательную способность точки A. (Рис. 7)

Рис.7 Получение огибающей суммированного сигнала UA.

4. Назначение цвета каждому получившемуся значению максимума огибающей сигнала UA.

На данном этапе цвет каждому значению максимума ставится в соответствие цвет из принятой шкалы. Чем выше это значение, тем ближе к красному цвету, чем ниже значение – тем ближе к черному.

5. Построение томограммы

Последовательно выполняя действия пунктов 1-4 для каждой точки визуализируемого объема, томограф строит цветное изображение, отображаемое на экране. Данный принцип построения изображения использовался как в предыдущей, так и в текущей версии томографа.

3.3. Сравнение предыдущей и текущей версий томографа

На данный момент доступны две версии ультразвукового томографа. Различия между ними описаны ниже.

Прежде всего, была доработана антенная решетка. Томограф текущей версии содержит 12 каналов вместо 10 в предыдущей версии, что улучшает соотношение сигнал-шум на 20%. Поскольку габариты антенной решетки при этом не изменились, шаг между каналами антенной решетки сократился с 40 до 30 мм, что, в свою очередь, повысило чувствительность прибора в ближней зоне.

Изменения затронули процедуру калибровки прибора под каждый объект контроля, а именно определения скорости ультразвука в материале объекта и погашения влияния поверхностной волны. Обе эти операции связаны с эффектом распространения ультразвука в широком диапазоне углов. Дело в том, что излучаемая волна с одинаковой интенсивностью распространяется во все направления, лежащие в плоскости, перпендикулярной оси канала, в том числе и по поверхности объекта контроля. Это позволяет использовать поверхностную волну для определения скорости ультразвука в материале, измерив время прохождения сигнала между каналами, расстояние между которыми известно. Полученное таким образом значение скорости может быть использовано при построении томограммы.

Однако этот же сигнал существенно затрудняет проведение контроля в ближней зоне, поскольку поступает на приемный канал практически одновременно с отражениями от дефектов, расположенных на глубине до 50 мм. В томографе реализован алгоритм, позволяющий вычленить из общей волновой картины сигнал от поверхностной волны и вычесть его, не затрагивая полезные сигналы от дефектов.

В первом поколении томографов для выполнения этих операций требовалось проводить отдельную процедуру калибровки, состоящую в последовательной установке и сборе данных с восьми различных участков объекта. Текущая же версия прибора позволяет проводить эту калибровку автоматически при сборе каждой томограммы.

Следующее отличие касается технологии сбора массива данных. Поскольку томограф чаще всего применяется для контроля железобетона, известного своей неоднородностью материала, результат измерения параметров объекта лишь в одной точке может быть нерепрезентативным. Для измерения толщины или же для обнаружения внутренних дефектов требуется сбор и анализ массива данных с некоторого участка объекта. В предыдущей версии томографа этот процесс был реализован в виде сбора лент, то есть массива данных по одной линии. Если же ширина объекта превышала апертуру антенной решетки, то для сохранения информации обо всем объеме требовалось собрать несколько параллельных лент, не связанных между собой.

С новой версией томографа пользователь имеет возможность просканировать прямоугольную поверхность любых размеров и сохранить результат как единый массив данных – карту контроля. Для построения такой карты необходимо сначала разметить предполагаемую зону контроля, то есть нанести на поверхность объекта сетку точек, в которые будет устанавливаться антенная решетка. Пример подобной сетки показан на рисунке 8.

Рис.8 Пример измерительной сетки, нанесенной на объект контроля.

Шаг этой сетки зависит от задач контроля. Для достижения наилучшего результата рекомендуется выбрать шаг 50 мм на горизонтали и 50 мм по вертикали. Однако сбор такого массива данных может потребовать значительного времени и усилий, поэтому для большинства задач устанавливается шаг 100 мм по горизонтали и 100 мм по вертикали, что обеспечивает тройное перекрытие контролируемого участка по горизонтали и отсутствие непокрытых зон по вертикали. Эти значения шага сетки представляются авторам оптимальными по соотношению трудозатрат и качества полученного результата.

После нанесения разметки происходит сбор данных путем последовательной установки антенной решетки и получения томограмм в каждой точке сетки. В зависимости от удобства проведения контроля, сканирование происходит по горизонтальным или по вертикальным линиям размеченной области, при этом прибор автоматически перемещает курсор и сохраняет каждый отдельный В-сканом в свою внутреннюю память. Впоследствии каждое отдельное измерение может быть удалено и перезаписано.

Полученный массив данных переносится на компьютер и обрабатывается при помощи специализированного программного обеспечения. Результаты контроля могут быть представлены в виде трех взаимно перпендикулярных сечений, а при работе с томографом текущей версии - в виде трехмерного образа (Рис.9). Подобная визуализация значительно облегчает интерпретацию результатов контроля. Пользователь имеет возможность вращать собранный массив, изменять яркость изображения, управлять отсечкой. Данный функционал доступен только с новой версией прибора.

а) б)

Рис.9 Результат, полученный при посощи ультразвуковой томографии, а) в виде трех взаимно перпендикулярных сечений, б) в виде трехмерного изображения

4. Пример практического применения метода

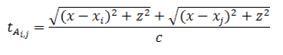

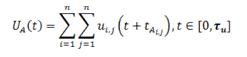

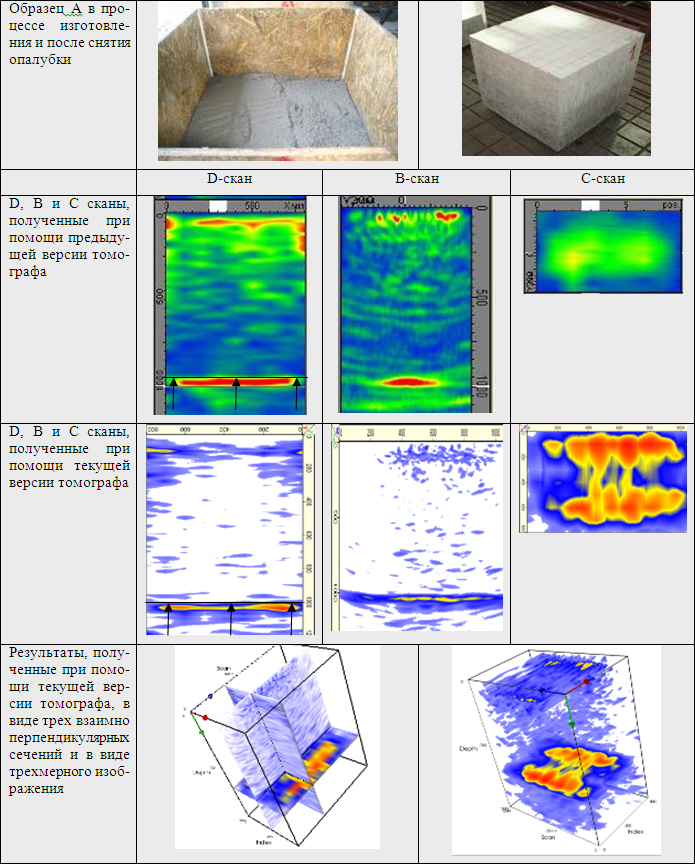

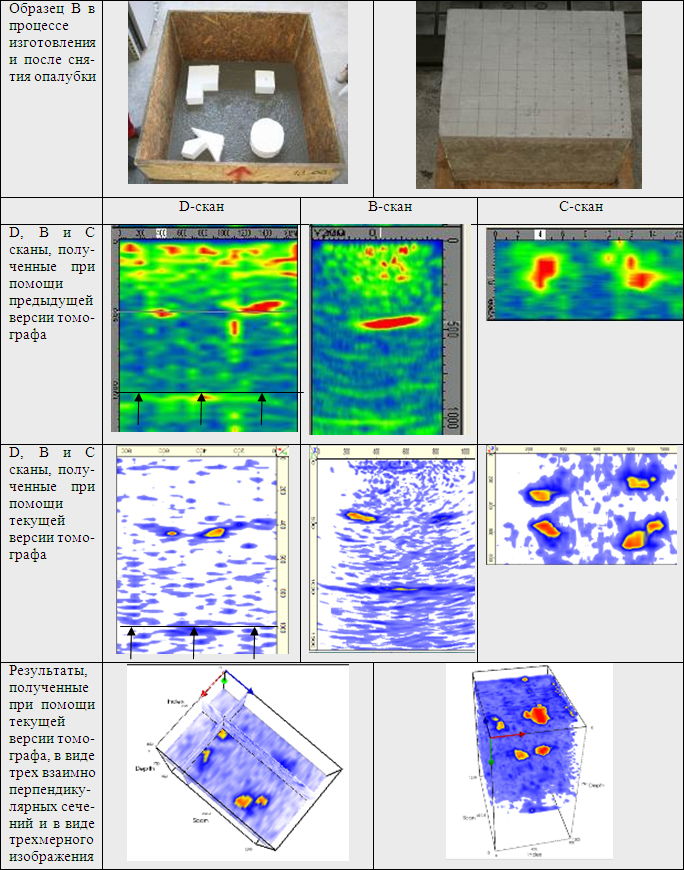

Испытания проводились на бетонных образцах размерами 1000х1000х1000 мм, причем использовались обе версии томографа. Результаты представлены для следующих образцов:

а) Образец А – без включений,

б) Образец B – с включениями из пенопласта, имитирующими непроливы,

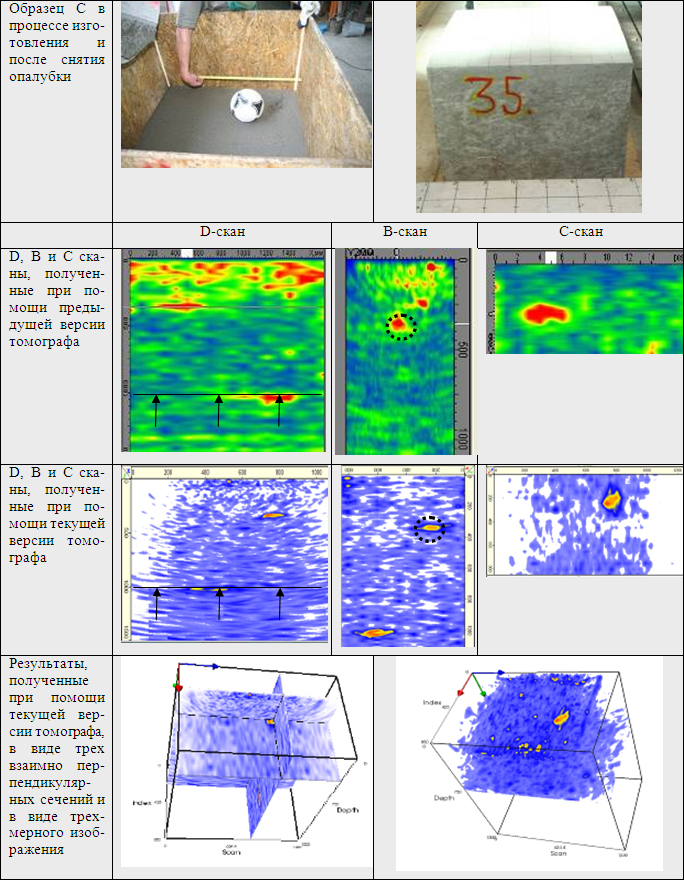

в) Образец С – с включениям в виде футбольного мяча.

Все образцы изготовлены из бетона марки Б25/30 с заполнителем размером до 8 мм. На каждый образец была нанесена сетка с шагом 100х100 мм. Скорость ультразвуковой волны была измерена в восьми точках на каждом образце, для построения томограмм использовалось среднее арифметическое значение.

В результате испытаний при помощи томографов двух версий получены B, С и D сканы для каждого из образцов. Результаты представлены в таблицах 1-3.

В таблице 1 представлены томограммы, полученные на образце А (без включений). Стрелки указывают на образ донной поверхности образца, расположенной на глубине 1000 мм.

Таблица 2 содержит томограммы, полученные на образце В (с включениями из пенопласта). Стрелками указаны образы включений, находящихся на глубине 500 мм.

В таблице 3 представлены томограммы, полученные на образце С (с включением в виде футбольного мяча). Стрелки указывают на образ включения, находящегося на глубине 350 мм.

Таблица.1

Таблица.2

Таблица.3

Результаты испытаний подтверждают, что обе версии ультразвукового томографа верно определяют толщину исследуемого объекта. Следует отметить, что изображения, полученные с помощью текущей версии томографа, содержат меньше шума, а образы включений видны лучше вследствие более высокой чувствительности оборудования. Кроме того, при работе с предыдущей версией требуется проводить сканирование по нескольким независимым полосам и затем совмещать их, чтобы получить общую картину объекта контроля. При работе текущей версией томографа общая картина получается автоматически после сканирования объекта.

5. Заключение

Представлено применение метода ультразвуковой томографии для определения толщины бетона и локализации дефектных зон в бетонных объектах с односторонним доступом при помощи двух версий ультразвукового томографа. Также детально описан процесс построения томограмм.

Представлены практические результаты исследования трех бетонных образцов – один без включений и два с включениями. Показана возможность измерения толщины бетонных объектов и обнаружения местонахождения включений методом ультразвуковой томографии. Результаты с меньшим уровнем шума были получены с применением текущей версии томографа. Следует отметить, что для дальнейшего развития метода ультразвуковой томографии требуется изготовление дополнительных образцов с целью накопления базы томограмм – изображений, полученных от различных включений.

6. Список литературы

1. American Concrete Institute Report ACI 228.2R-98, Nondestructive Test Methods for Evaluation of Concrete in Structures, ACI, Farmington Hills, Michigan, 1998.

2. Bishko A. Improvement of imaging at small depths for acoustic tomography of reinforced concrete objects, The 6th International Conference on Non-Destructive Testing and Technical Diagnostics in Industry, Mashinostroenie, 2007, Moscow, Russia.

3. Bishko A.; Samokrutov A. A.; Shevaldykin V. G. Ultrasonic echo-pulse tomography of concrete using shear waves low-frequency phased antenna arrays, 17th World Conference on Nondestructive Testing, 2008, Shanghai, China.

4. Garbacz A. Non-destructive assessment of repair efficiency with impact-echo and ultrasonic methods - an overview, International Conference on Concrete Repair, Rehabilitation and Retrofitting (ICCRRR) Cape Town, South Africa, 2005, 1319-1326.

5. Gorzelańczyk T. The effect of moisture content on the failure of self-compacting concrete under compression, as assessed by means of acoustic methods, Archives of Civil and Mechanical Engineering, 2011, Vol. XI, No. 1, 45-60.

6. Gorzelańczyk T. Acoustically assessed influence of air pore structure on failure of self-compacting concretes under compression, Journal of Civil Engineering and Management, 2012, Vol. 18, No. 1, 60-70.

7. Gorzelańczyk T.; Hoła J.; Schabowicz K. Nondestructive tests aimed at determining the thickness of the concrete shell of a heat pipe carrying tunnel, 18th World Conference on Nondestructive Testing, Durban, South Africa, 2012.

8. Gorzelańczyk T.; Hoła J.; Sadowski Ł.; Schabowicz K. Evaluation of concrete homogeneity in massive wall of hydroelectric structure by means of ultrasonic tomography technique, 42th International Conference on Defektoskopie, Czech Republic, 2012.

9. Goszczyńska B.; Świt G.; Trąmpczyński W.; Krampikowska A.; Tworzewska J.; Tworzewski P. Experimental validation of concrete crack identification and location with acoustic emission method, Archives of Civil and Mechanical Engineering, 2012, Volume 12, Issue 1, 23-28.

10. Hola J.; Sadowski Ł.; Schabowicz K. Nondestructive evaluation of the concrete floor quality using impulse response method and impact-echo method, 38th International Conference on Defektoskopie, Brno, Czech Republic, 2008, 55-62.

11. Hoła J.; Schabowicz K. State-of-the-art non-destructive methods for diagnostic testing of building structures - anticipated development trends, Archives of Civil and Mechanical Engineering, 2010, Vol. X, Nr 3, 5-18.

12. Hoła J.; Sadowski Ł.; Schabowicz K. Nondestructive identification of delaminations in concrete floor toppings with acoustic methods, Automation in Construction, 2011, Vol. 20, 799-807.

13. Krause M.; Milmann B.; Niederleithinger E. Assessment of foundation slabs with USecho in the re-use process , in: Alexander et al. (eds); Proceedings of the International Conference on Concrete Repair, Rehabilitation and Retrofitting (ICCRRR), Cape Town, South Africa, 2005, 525-530.

14. Kurz J. H.; Stoppel M.; Taffe A.; Boller Ch. Condition assessment of reinforced concrete structures using automated multi-sensor systems, 18th World Conference on Nondestructive Testing, Durban, South Africa, 2012.

15. Kozlov V. N.; Samokrutov A. A.; Shevaldykin V. G. Thickness Measurements and Flaw Detection in Concrete Using Ultrasonic Echo Method, J. Nondestructive Testing and Evaluation, 1997, Vol. 13, 73 - 84.

16. Samokrutov A. A.; Kozlov V. N.; Shevaldykin V. G.; Meleshko I. A. Ultrasonic defectoscopy of concrete by means of pulse-echo technique, 8th European conference for Non-Destructive Testing, Barcelona, Spain, 2002.

17. Samokrutov A. A.; Kozlov V. N.; Shevaldykin V. G. Ultrasonic testing of concrete objects using dry acoustic contact. Methods, instruments and possibilities. The 5th International Conference on Non-Destructive Testing and Technical Diagnostics in Industry, Moscow, Russia, 2006, 152.

18. Samokrutov A.A.; Shevaldykin V.G. Ultrasonic Tomography of Metal Structure Using the Digital Focused Antenna Array Methods, Russian Journal of Nondestructive Testing, 2011, Vol. 47, 16-29.

19. Sansalone M.; Strett W. Impact-echo: Nondestructive Evaluation of Concrete and Masonry, Bullbrier Press, Ithaca. 1997.

20. Schabowicz K.; Hoła J.; Styś D. Nondestructive Elastic-Wave Tests of Concrete in Foundation Slab. 10th European Conference on Nondestructive Testing, Moscow, Russia, 2010.

21. Schabowicz K.; Hoła J. Nondestructive elastic-wave tests of foundation slab in office building, Materials Transactions, 2012, Vol. 53, 296-302.

22. Shevaldykin V.G.; Samokrutov A.A.; Kozlov V.N. Ultrasonic Low-Frequency Short-Pulse Transducers with Dry Point Contact. Development and Application, In: DGZfP (Ed.) International Symposium Non- Destructive Testing in Civil Engineering (NDT-CE), Proceedings on BB 85-CD, V66, Berlin, Germany, 2003.

23. Stawiski B. The heterogeneity of mechanical properties of concrete in formed constructions horizontally, Archives of Civil and Mechanical Engineering, 2012, Vol. 12, No. 1, 90-94.

24. Taffe A.; Wiggenhauser H. Validation for Thickness Measurement in Civil Engineering with Ultrasonic Echo, 9th European Conference on Nondestructive Testing, Berlin, Germany, 2006.