Акустические Контрольные Системы

Приборы для неразрушающего контроля металлов, пластмасс, бетона. Разработка, производство, поставка.

Акустические Контрольные Системы

Приборы для неразрушающего контроля металлов, пластмасс, бетона. Разработка, производство, поставка.

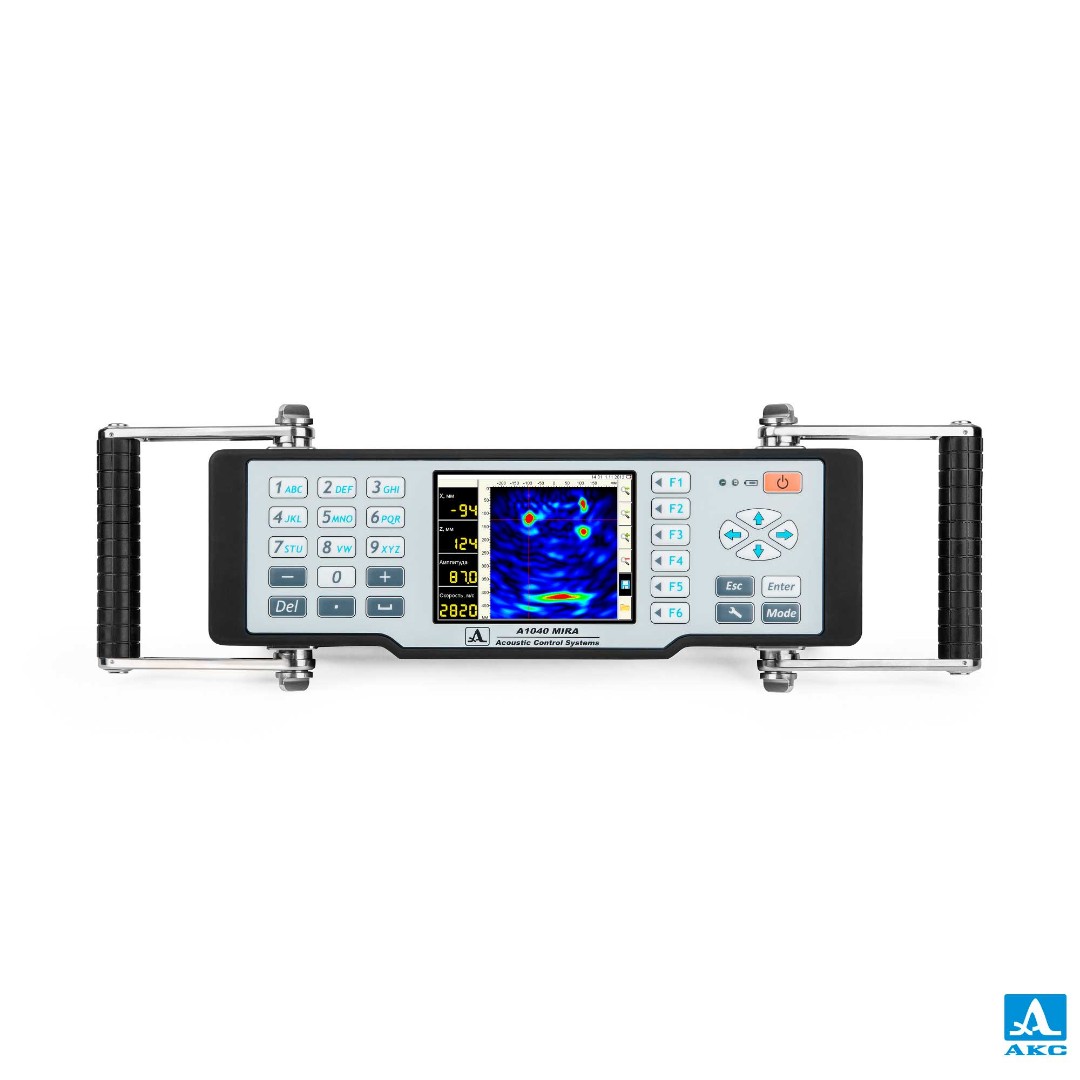

Низкочастотный ультразвуковой томограф А1040 MIRA - обновленная модернизированная модель томографа А1040М ПОЛИГОН!

Ультразвуковой томограф А1040 MIRA предназначен для контроля конструкций из бетона, железобетона и камня при одностороннем доступе к ним с целью определения целостности материала в конструкции, поиска инородных включений, полостей, непроливов, расслоений и трещин, а также измерения толщины объекта контроля. Возможен контроль объектов с толщиной до 2,5 метров.

Томограф для бетона А1040 MIRA представляет собой полностью автономный измерительный блок, которым проводят сбор и томографическую обработку полученных данных. Измерительный блок содержит матричную антенную решетку из 48 (12 блоков по 4 элемента в каждом) низкочастотных широкополосных преобразователей поперечных волн с сухим точечным контактом и керамическими износостойкими наконечниками. Это обеспечивает их продолжительное использование по грубым поверхностям, без применения контактной жидкости. Каждый преобразователь имеет независимый пружинный подвес, что позволяет проводить контроль по неровным поверхностям. Номинальная рабочая частота решетки 50 кГц.

В интерфейс прибора введена возможность использования лазерных лучей, которые проецируются на поверхность объекта контроля, позволяя оператору корректно соблюдать шаг перестановки антенного устройства в процессе полной технической диагностики исследуемого объекта.

В приборе используется метод синтезированной фокусируемой апертуры с комбинационным зондированием (САФТ-К), при котором происходит фокусировка ультразвука в каждую точку полупространства. Массив данных формируется путем сбора информации со всех измерительных пар антенного устройства томографа. Принимаемые антенной решеткой сигналы обрабатываются на встроенном компьютере непосредственно в процессе работы.

Затем полученные данные представляются на экране прибора и сохраняются в встроенной флеш-памяти. В результате получается наглядный образ сечения объекта контроля (В-тип), где разными цветами (в зависимости от выбранной цветовой схемы) закодирована отражающая способность каждой точки визуализируемого объема. Время сбора данных и вывода на экран образа сечения в одной позиции решетки – 3 сек.

| Параметр | Значение | |

| Поисковое устройство | Встроенная матричная антенная решетка | |

| Количество преобразователей в матричной антенной решетке | 48 | |

| Тип преобразователей, используемых в антенной матричной решетке | Низкочастотные широкополосные поперечных волн с сухим точечным контактом и керамическими износостойкими наконечниками | |

| Диапазон устанавливаемых скоростей ультразвука, м/с | от 1 000 до 4 000 | |

| Максимальная глубина обзора в бетоне, мм | 2500 | |

| Максимальная глубина обзора в железобетоне, мм | 800* | |

| Диапазон измерений толщины, мм | от 50 до 600 | |

| Пределы допускаемой абсолютной погрешности измерений толщины, мм, где Х-измеряемая толщина | ±(0,05∙Х+10) | |

| Диапазон измерений глубины залегания дефекта (воздушный цилиндр диаметром не менее 20 мм, длиной не менее 200 мм), мм | от 50 до 400 | |

| Пределы допускаемой абсолютной погрешности глубины залегания дефекта, мм, где Н-измеряемая глубина | ±(0,05∙Н+10) | |

| Источник питания | аккумулятор | |

| Номинальное значение напряжения аккумулятора, В | 11,2 | |

| Продолжительность непрерывной работы от полностью заряженного аккумулятора, ч, не менее | 5 | |

| Габаритные размеры, мм, не более: | ||

| без ручек | 375х120х133 | |

| с горизонтальным расположением ручек | 490х170х150 | |

| с вертикальным расположением ручек | 375х170х210 | |

| Масса электронного блока прибора с ручками и встроенным аккумулятором, кг, не более | 4,5 | |

| Средний срок службы, лет, не менее | 5 | |

| Условия эксплуатации | ||

| температура воздуха, °С | от минус 10 до плюс 50 | |

| относительная влажность при температуре плюс 35°С, %, не выше | 95 | |

| * зависит от класса бетона, шага армирования, количества слоёв и диаметра арматуры | ||

A1040 MIRA имеет два основных режима работы, а также функцию настройки конфигурации параметров контроля под каждый конкретный объект с возможностью последующего оперативного выбора:

Режим предназначен для оперативного просмотра внутренней структуры конструкции в произвольных местах. На экране отображается В-томограмма на глубину до 2 метров.

Дополнительно в данном режиме возможно:

Режим предназначен для формирования массива данных в форме набора В-томограмм объекта контроля (перпендикулярных поверхности) при сканировании антенной решеткой вдоль ранее размеченных линий с постоянным шагом. Из накопленного 3-х мерного массива данных можно выводить на экран любое изображение В-типа.

Контроль проводится по схеме пошагового сканирования объекта контроля с объединением данных и реконструкцией объема под всей отсканированной площадью объекта контроля.

Используется для выбора и установки параметров и рабочей конфигурации.

Существует возможность создания и сохранения ряда рабочих конфигураций под различные объекты контроля. Возможность задания имени объекта и технических параметров, с последующим выбором их из памяти прибора перед началом контроля.

Прибор поставляется в комплекте со специализированным программным обеспечением для расширенной обработки собранных данных на внешнем компьютере.

Программа обеспечивает считывание данных из прибора и представления их как в виде томограмм, так и в 3-х мерном объемном виде, что облегчает понимание конфигурации внутренней структуры бетонного объекта контроля.

Для каждого отражателя можно определить координаты его залегания в объекте контроля.

Бетонный блок, выполненный в форме лестницы, состоящий из трех ступеней:

Протяженность каждой ступени вдоль линии сканирования - 500 мм

Общая протяженность объекта – 1500 мм

Толщины ступеней – 210, 330, 450 мм

Шаг сканирования - 50 мм

Скорость, измеренная при калибровке – 2872 м/с

Глубина полосы контроля - 1000 мм

Ширина полосы контроля – 500 мм

Задача контроля:

Сканирование проводилось вдоль всего объекта с постоянным шагом перестановки антенного устройства 50 мм.

На синтезированном образе D-скана (слева) хорошо видно изображение донных поверхностей каждой из трех ступеней, при этом четко видно, где заканчивается одна ступень и начинается следующая. Также отчетливо видны второе и третье переотражения от донной поверхности, что дает нам возможность судить о том, что на бетоне подобной марки, возможно, вести контроль на глубинах порядка метра. 3D окно позволяет более подробно изучить характер полученных отражений в объеме всего объекта.

Бетонный блок, выполненный в форме лестницы, состоящий из трех ступеней:

Протяженность каждой ступени вдоль линии сканирования - 500 мм

Общая протяженность объекта – 1500 мм

Толщины ступеней – 210, 330, 450 мм

Шаг сканирования - 50 мм

Скорость, измеренная при калибровке – 2872 м/с

Глубина полосы контроля - 1000 мм

Ширина полосы контроля – 500 мм

Задача контроля:

Сканирование проводилось вдоль всего объекта с постоянным шагом перестановки антенного устройства 50 мм.

На синтезированном образе (слева) на D – скане отчетливо видны все четыре ступени и три первых канала. Четвертый канал заметен, но не слишком ярко выражен, однако он хорошо различим на B- скане, данный фрагмент приведен на рисунке ниже. На D – скане в местах прохождения каналов изображение донной поверхности пропадает, таким образом можно судить о том, что это не локальный, а протяженный отражатель.

Бетонный блок, выполненный в форме лестницы, состоящий из трех ступеней:

Протяженность каждой ступени вдоль линии сканирования - 500 мм

Общая протяженность объекта – 1500 мм

Толщины ступеней – 210, 330, 450 мм

Шаг сканирования - 50 мм

Скорость, измеренная при калибровке – 2872 м/с

Глубина полосы контроля - 1000 мм

Ширина полосы контроля – 500 мм

Направление сканирования было выбрано вдоль канала таким образом, чтобы канал располагался по середине относительно центра антенного устройства.

На синтезированном изображении, полученном после сканирования ступени, четко различимы канал и донная поверхность. На 3D образе можно хорошо рассмотреть данный канал с разных сторон.

Полигон НИЦ « Тоннели и Метрополитены». По технологии строительства тоннелей за установленные тюбинги, которые являются несущей конструкцией, заливается заобделочный песчано-цементный раствор, который герметизирует тоннель. Наличие пустот в нем не допускается. Задача контроля: поиск данных пустот неразрушающим ультразвуковым методом. Описание объекта: полигон тоннеля метрополитена, железобетонные тюбинги толщина 250 мм, за тюбингами есть секторы с пустотами, песком, заобделочным раствором.

Технология контроля: сканирование по окружности с вертикальным расположением антенного устройства А1040М, шаг 50 мм. Методика контроля: прозвучивание эхо-методом, получение образа сечения тюбингов в плоскости линии сканирования, определение наличия пустот и песка по наличию первого и второго донного сигнала, наличия заобделочного раствора по снижению амплитуды донных сигналов.

Результат контроля: по визуальным образам на снимке и по анализу амплитуд донного сигнала можно определить места, где отсутствует заобделочный раствор. Произведенный контроль дал вероятность обнаружения пустот – 78%. Это самый лучший результат по сравнению с другими методами, которые испытывались на данном стенде.

Крольский тоннель. Контроль пустот за тюбингом.

Исследуемый объект представляет собой железнодорожный тоннель диаметром 9 метров, рассчитанный на один ж/д путь. Стены тоннеля укреплены железобетонным тюбингом, толщина которого 400 мм. Тюбинг сделан из бетона класса В45 (W12 F300). Арматурная сетка состоит из двух слоев арматуры на глубине около 50 мм с каждой стороны. Продольная силовая арматура имеет диаметр 22 мм. Арматура, направленная поперек тюбинга имеет диаметр 8 мм, и шаг 230 и 220 мм.

После установки тюбингов, пустота между тюбингом и породой заполняется цементным раствором из песка и цемента марки М200. Заполняются сразу большие объемы, поэтому возможно возникновение пустот, а также размывание незатвердевшего раствора грунтовыми водами. После основного прохода возможно дополнительное нагнетание смеси за тюбинг через специальные «пайкерные» отверстия, которые предварительно рассверливаются. Однако, если пустота не совпадает с «пайкерным» отверстием, то ликвидировать её таким образом невозможно.

Задача контроля: Контроль наличия пустот за тюбингом в результате непролива или размывания незатвердевшего раствора грунтовыми водами.

Теория определения наличия пустот за бетонным тюбингом заключается в том, что свободная поверхность бетона (которая бывает в случае пустот), отражает 100% ультразвука, в то время как при наличии прилегающего к бетону раствора, отражается только часть энергии. В качестве образцов с пустотой были выбраны нагретые до рабочей температуры перед установкой свободно лежащие тюбинги. На синтезированном образе четко виден донный сигнал, а так же наличие и расположение арматуры. Ниже представлен результат контроля тюбинга с заобделочным раствором.

В случае плотного прилегания к обратной стороне тюбинга раствора, сигнал будет распространяться в раствор, и, в меньшей степени, отражаться. В том случае, если обратная сторона тюбинга контактирует с воздухом, весь ультразвук будет отражаться от донной поверхности. Благодаря этому, по изображению донного сигнала (а также второго донного сигнала) можно оценить степень отражения ультразвука от донной поверхности тюбинга, и, тем самым, оценить качество прилегания заобделочного раствора.

Крольский тоннель. Контроль трещин. Кроме поиска пустот (описание в предыдущем примере) по был проведен анализ нескольких колец с видимыми растрескиваниями бетона. Трещины были заделаны раствором.

На C-скане синтезированного образа видно, как трещина, местами отражающая ультразвук (обведена черной линией), проходит с нижней части (в левой части рисунка) в верхнюю часть (в правой части). Именно так и проходила трещина относительно первой полосы. Далее приводится вторая полоса, на которой видны обе трещины. По результатам сканирования о трещинах можно с уверенностью сказать то, что после заделки на их месте не получилось монолитного бетона.

Контроль плиты моста. Толщина бетонной плиты колеблется от 5 до 10 см. Количество слоев арматуры – 5-7.

Задача контроля: Измерение толщины бетонной плиты. Поиск непроливов бетона.

Данный образ демонстрирует результат поиска непроливов в плите. С помощью прибора удалось получить стабильный донный сигнал (со вторым переотражением).

В около донной области присутствуют предположительно дефектные зоны: возможно плохой контакт между бетоном и арматурой или непролив бетона.

| Наименование | |

| А1040 MIRA - электронный блок ультразвукового томографа | 1127 |

| Переносной компьютер типа Notebook | |

| Сетевой адаптер с кабелем 220В-15В | 1829 |

| Носитель с документацией и ПО | 1512 |

| Кабель USB A-Micro B | 1222 |

| Проверочный образец A1040 MIRA | 1313 |

| Жесткий кейс М40 | 1621 |

Неразрушающий контроль при строительстве и эксплуатации зданий и сооружений. Создание ультразвукового томографа А1040 MIRA. Конструкция преобразователей DPC™. Антенная решетка U-MATRIX™. Технология цифровой фокусировки антенны - DFA™. Работа на российских и зарубежных объектах. Отзывы и мнения зарубежных специалистов.